Hotmelt Moulding

Das Low Pressure Molding – auch als Niederdruckverguss oder Hotmelt Moulding geläufig – ist ein Verfahren zur Kapselung und zum Schutz elektrischer und elektronischer Bauteile (beispielsweise Leiterplatten oder Sensoren) vor Umwelteinflüssen wie Feuchtigkeit, Staub, Schmutz und Vibration.

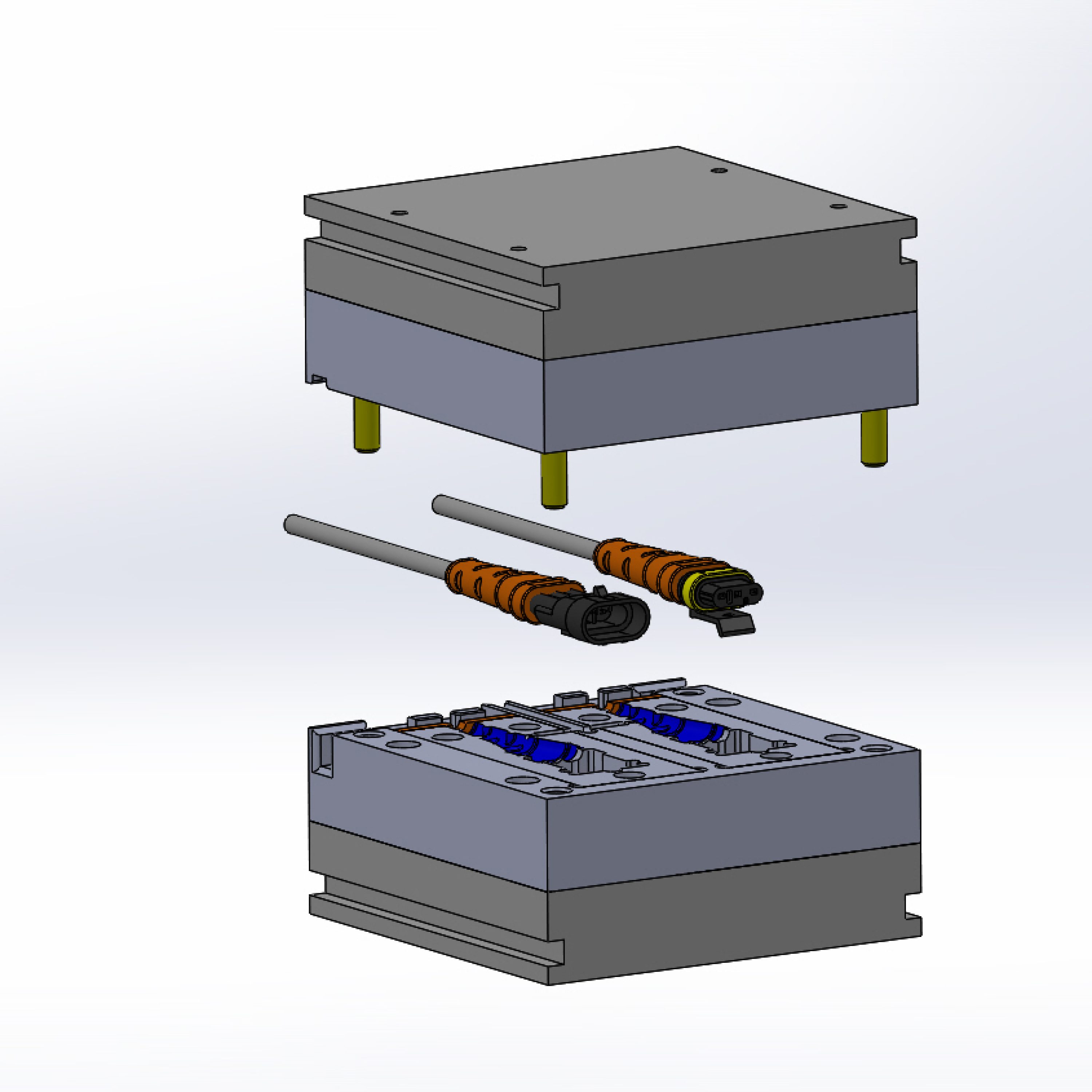

Des Weiteren wird die Technik zum Formen von Tüllen und Zugentlastungen beispielsweise für Steckverbinder eingesetzt. Im Low Pressure Molding kommen überwiegend amorphe thermoplastische Polyamide und Polyolefine zum Einsatz.

Sie verbinden ein günstiges Viskositätsspektrum mit einem breiten Anwendungstemperaturbereich von −50 bis 150 °C.

Hotmelt verfahren

Hotmelt ist ein Niederdruck – Umspritzungsverfahren, bei dem geringe thermische Belastung (kurzfirsitig 200°C) eintritt, somit verhindert dies eine Schädigung der Kabelisolation.

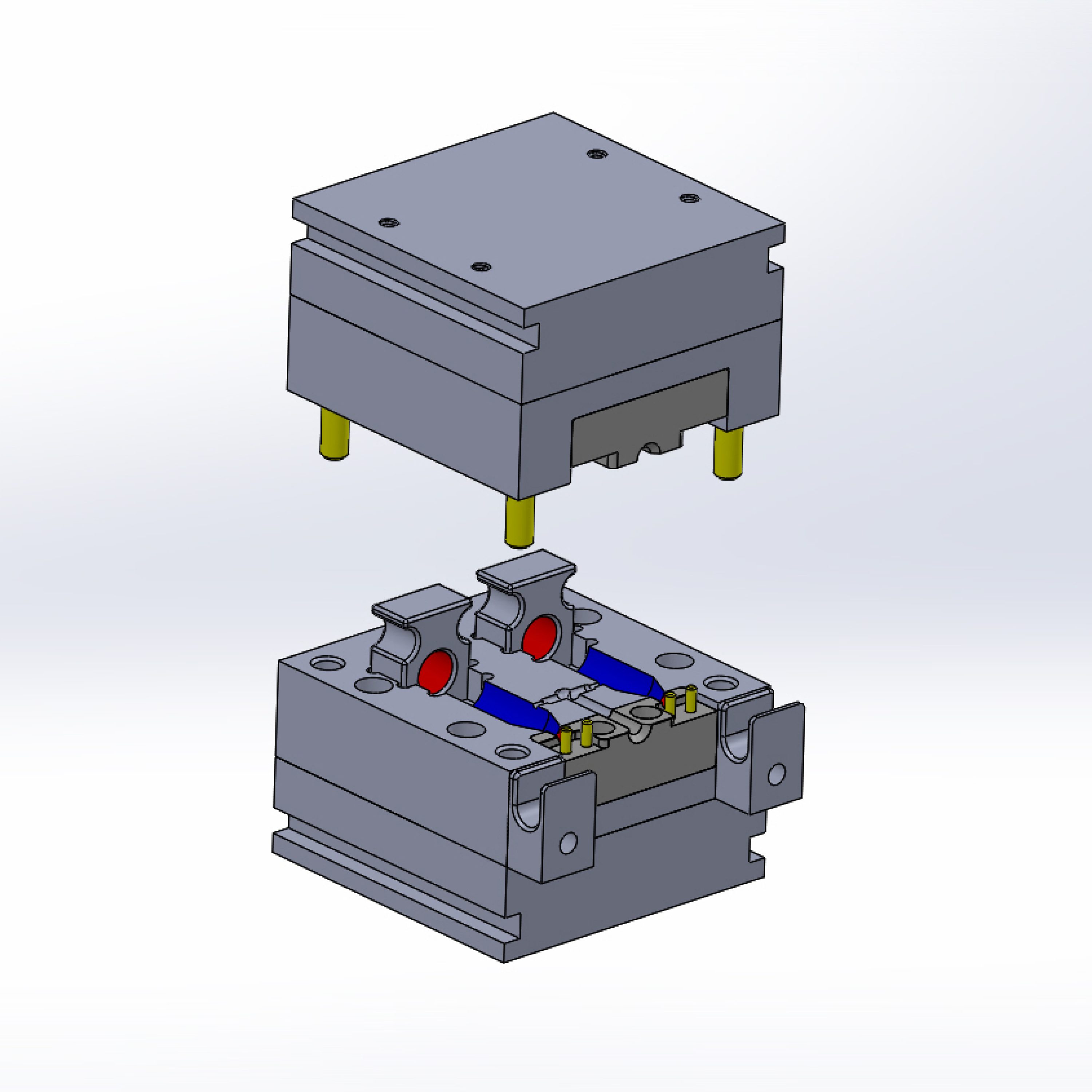

Das Vergussmaterial wird erhitzt, bis es flüssig ist (typischerweise bei 180–240 °C). Das heiße, flüssige Material wird dann bei sehr niedrigem Druck, typischerweise 5–25 bar, in ein relativ kaltes Formwerkzeug eingebracht.

Das Material fließt sanft in die Formgusskavität und um die zu schützende Elektronik herum. Sobald die Kavität gefüllt ist, wird durch nachfließendes Material der voreingestellte Druck erzeugt und der Materialschrumpf reduziert. Gleichzeitig beginnt der Kühlprozess, da das Material auf die Außenwände der formgebenden Vergusskavität trifft. Ein typischer vollständiger Formgebungszyklus dauert 10 bis 60 Sekunden.

Anschließend ist eine direkte Weiterverarbeitung ohne zusätzliche Kühl- oder Reaktivierungszeiten möglich.

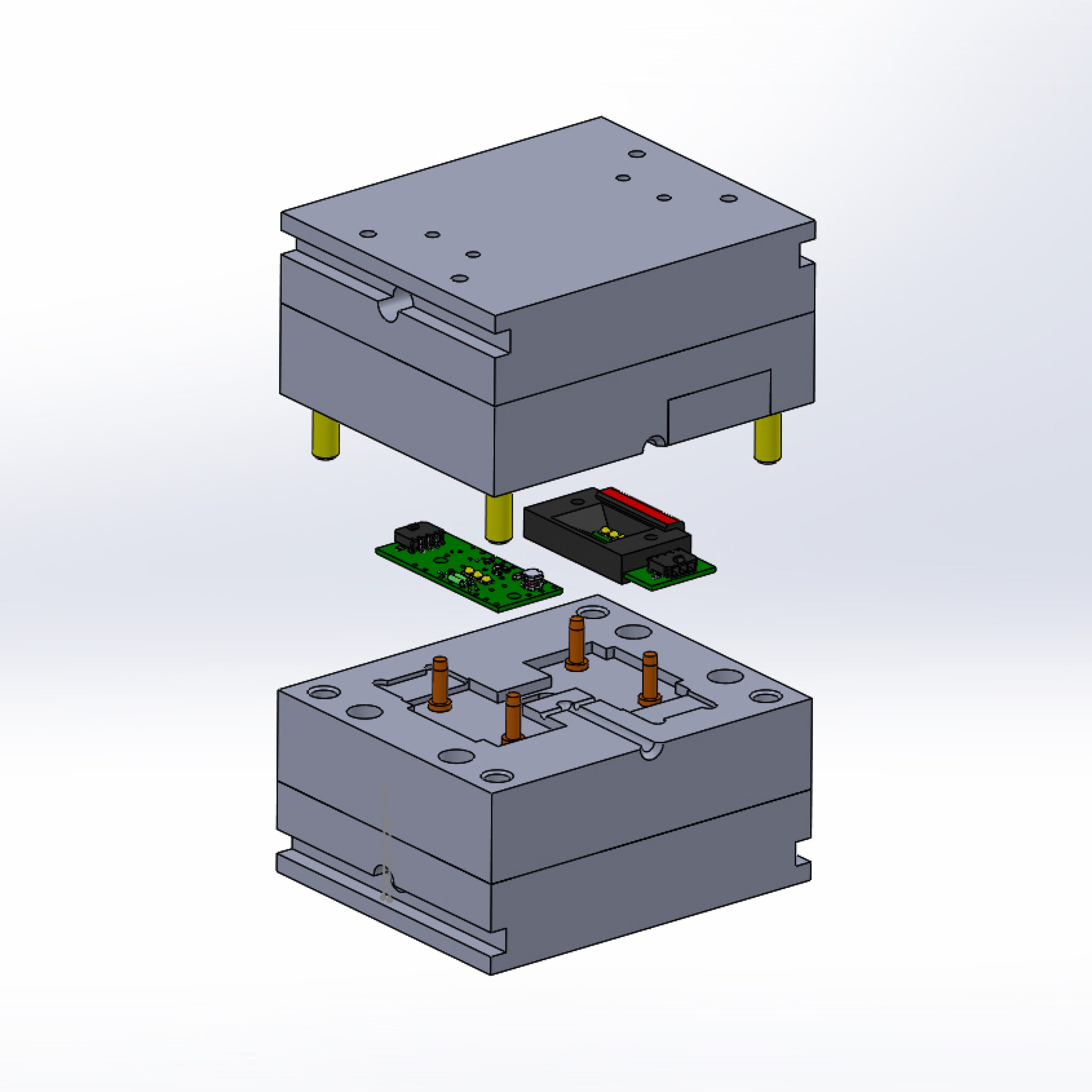

Hotmelt Moulding eignet sich perfekt für sensible Materialien wie Platinen oder Relais. Die Bauteile werden mechanisch geschützt und durch den niedrigen Verarbeitungsdruck nicht beschädigt.

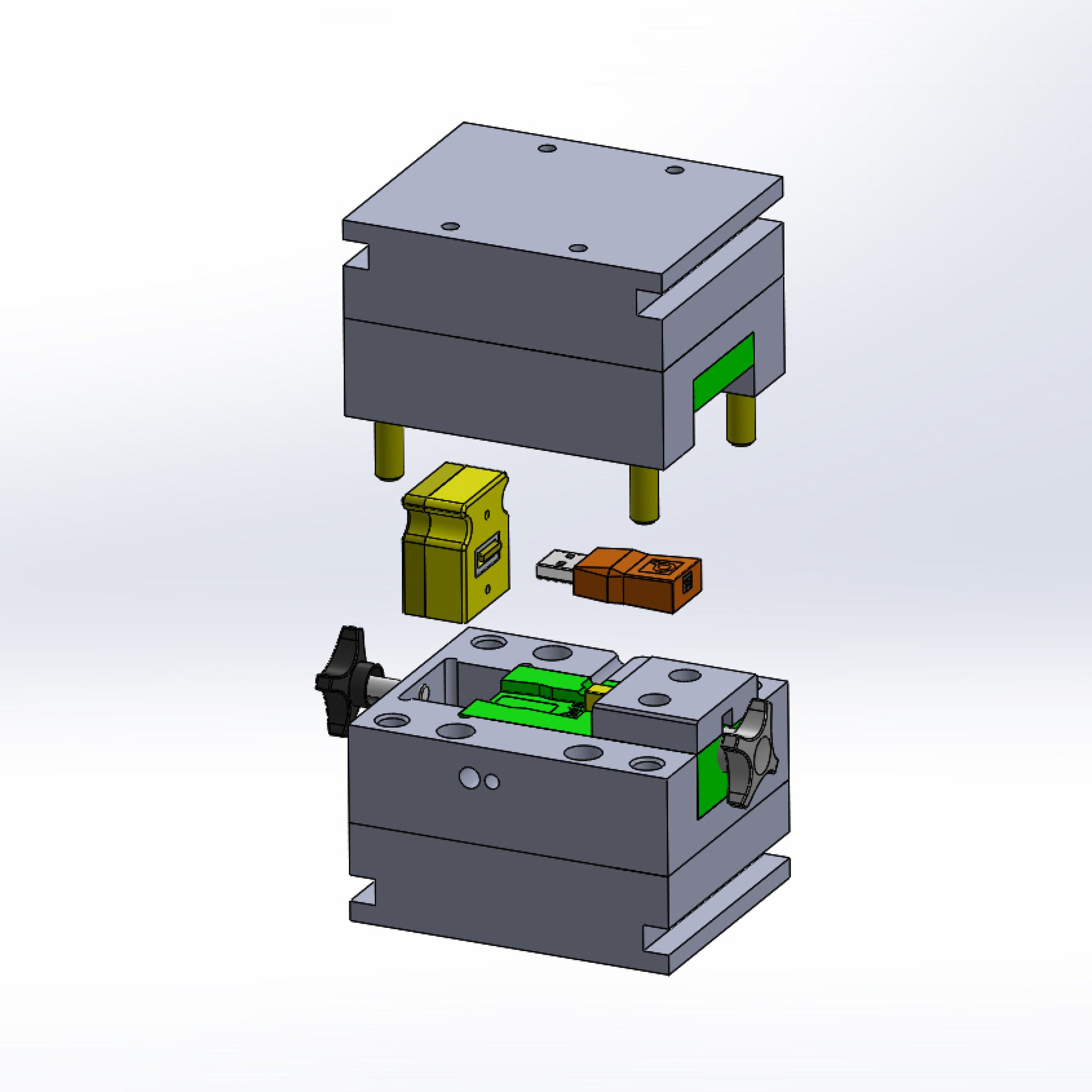

Formenbau - Eigene Werkzeugkonstruktion

Durch die eigene Werkzeugkonstruktion sind wir im Bereich Hotmelt Moulding sehr flexibel und können nahezu alle Kundenwünsche umsetzen. Wir entwerfen alle Formen selbst und haben dabei die Kundenanforderungen immer vor Augen. Es ist beinahe jede Form und jedes Logo möglich.

Einsatzmöglichkeiten

Die Einsatzmöglichkeiten im Bereich Hotmelt Moulding sind weitläufig. Aktuell wird das Verfahren in unserer Produktion in folgenden Anwendungsbereichen eingesetzt:

• Umspritzen von Steckverbinder

• Umspritzen von Ferriten

• Anspritzen von Kabeltüllen

• Anspritzen von Zugentlastungen

• Anspritzen von Haltevorrichtungen

Hotmelt Maschine

In unserer ungarischen Produktionsstätte „PeMaC“ verfügen wir über zwei Hotmelt Maschinen mit sehr gut geschulten Mitarbeitern:innen.

Durch den hauseigenen Werkzeugbau, kann somit jede beliebige Form umspritzt werden.